当前位置:

天津 恒永兴金属材料销售

有限公司 >

淮安当地今日推荐News

铝合金型材_【不锈钢无缝管】品质好才是硬道理

更新时间:2024-12-25 11:07:22 浏览次数:41 公司名称:天津 恒永兴金属材料销售 有限公司

以下是:铝合金型材_【不锈钢无缝管】品质好才是硬道理的产品参数

| 产品参数 | |

|---|---|

| 产品价格 | 电议 |

| 发货期限 | 电议 |

| 供货总量 | 电议 |

| 运费说明 | 电议 |

| 品牌 | 恒永兴 |

| 规格 | 齐全 |

| 价格 | 电议 |

以下是:铝合金型材_【不锈钢无缝管】品质好才是硬道理的图文视频

在江苏省淮安市采购铝合金型材_【不锈钢无缝管】品质好才是硬道理请认准恒永兴金属材料销售

有限公司,品质保证让您买得放心,用得安心,厂家直销,减少中间环节,让您购买到更加实惠、更加可靠的产品。(联系人:李经理-18802286588,QQ:554918566,地址:天津北辰区双街镇京津路西(北方实业发展有限公司内)发货到江苏省 淮安市 清河区、淮阴区、清浦区、涟水县、洪泽区、盱眙县、金湖县)。 江苏省,淮安市 淮安市是全国文明城市 、历史文化名城 、卫生城市 、园林城市、 环境保护模范城市,为淮扬菜的主要发源地之一,被联合国教科文组织授予“世界美食之都”称号 ,也是江淮流域古文化发源地之一。

想要直观了解铝合金型材_【不锈钢无缝管】品质好才是硬道理产品吗?别犹豫,快来观看我们的视频,让产品自己说话!

以下是:铝合金型材_【不锈钢无缝管】品质好才是硬道理的图文介绍

铝型材具有密度小、质量轻、加工性和可塑性强的特点,广泛应用在建筑家居领域。在建筑金属型材中,铝型材占比在80%以上,早在2010年我国建筑铝型材年产量就超过了500万t,是世界建筑铝型材 生产大国。铝型材在大气中能自然氧化生成一层致密的Al2O3氧化膜,但是通常情况下这层氧化膜的厚度很薄,很容易受损失去保护作用。此外,未经表面处理的铝型材外观单一,容易审美疲劳。铝型材的表面处理有两大作用,一是防止腐蚀的发生,有效延长使用寿命;二是可以掩盖铝型材在加工过程中导致的少量表面瑕疵,并带来各种丰富多彩的表面效果,装饰性大大提高。本文从涂层性能和应用性能两个方面对建筑铝型材3种不同的表面处理方式进行了对比,并且结合粉末涂装的特点,总结分析了作为粉末涂料重要发展方向的耐候性以及低温固化的研究进展情况。指出粉末涂料的耐候性能还需要进一步提高以扩大应用,同时在烘烤固化环节的能耗需要进一步降低。?1粉末喷涂在建筑铝型材表面处理中的优势,目前铝型材的表面处理主要包括阳极氧化、电泳涂装和粉末喷涂3种。通常完整的阳极氧化工艺流程需要经过机械预处理、化学前处理、阳极氧化、着色和封闭5道工序。电泳涂装工艺与阳极氧化工艺大体一致,区别在于电泳涂装在阳极氧化着色工序之后用电泳涂装工序取代了封闭工序。所以经过电泳涂装的铝型材表面其实是阳极氧化膜和电泳涂层的复合膜,又称阳极氧化复合膜。粉末喷涂也需要化学前处理,之后进行静电喷涂粉末涂料。铝型材的3种表面处理得到的涂膜性能上各有特点。阳极氧化在早期是我国建筑铝型材表面处理的*主要方式,阳极氧化膜具有高的耐磨性、良好的绝热绝缘性能和抗蚀性能,现在仍是铝型材表面处理的主要方式之一。电泳涂装成熟于日本,日本是个海洋气候 ,四面环海,海盐粒或者混有海沙的灰泥引起的铝型材腐蚀问题比较突出,阳极氧化处理工艺难以实现这种高腐蚀环境下的有效保护。电泳涂装具有优异的耐候性和抗腐蚀性,同时外观亮丽,易于清扫,因此得到了迅速发展。美国佛罗里达暴晒试验数据显示,电泳涂装得到的阳极氧化复合膜(5a的保光率)与氟碳涂层相当,色差还小于氟碳涂层。然而电泳涂装也存在漆膜易划伤的缺陷,此外作为基层的阳极氧化膜韧性差,在机械应力或热应力下容易发生开裂,有报道显示冷封孔的阳极氧化膜只能承受66℃烘烤,在82℃下烘烤只有一半的试样合格。20世纪90年代初,粉末喷涂开始在我国铝型材的表面处理中规模化应用,近10a来发展迅速。粉末喷涂的性能优势并不明显。如在外观平整度和涂膜均匀性上不如阳极氧化和电泳涂装、耐候性能介于阳极氧化和电泳涂装之间,但耐磨性、耐酸性和柔韧性明显优于阳极氧化和电泳涂装。建筑铝型材作为一种半 性结构,耐久性至关重要,因而抵抗机械作用与抗老化保持涂膜的完整性和功能性尤为重要。通常使用的电泳漆是丙烯酸涂料,具有非常优异的耐候性,GB 5237―2008加速耐候性*低级别也要求1000h氙灯老化保光率>80%,*高级别甚至要求4000h氙灯老化保光率>80%;建筑铝型材通用型粉末涂料主体结构是聚酯树脂,其耐候性比丙烯酸略差,GB 5237―2008加速耐候性*高级别也仅要求1000h氙灯老化保光率>90%。这表明电泳涂装耐候性平均值明显高于粉末喷涂,建筑铝型材的粉末涂装耐候性已经落后于实际需求。在应用上粉末喷涂优势较大。粉末喷涂可以实现多达几千种色彩和各式各样的纹理装饰效果,这是阳极氧化和电泳涂装所难以达到的。另外,粉末喷涂环保优势明显。阳极氧化和电泳涂装工艺中,水和电的消耗是相当大的,在氧化工序中,整流机的输出电流可达到8~11kA,电压在15~17.5V(硫酸直流阳极氧化工艺氧化电压一般为12~18V),吨电耗可达1000度左右。此外,阳极氧化、着色和封闭工序需使用大量的酸、碱和镍盐等,废水和废气后处理压力大。粉末喷涂前处理工序比阳极氧化前处理工序简便,主要为脱脂与铬化,无需阳极氧化和电泳工序,能耗较低。粉末涂料不含溶剂,VOC排放几乎为0,环保压力小。铝型材粉末涂装相比阳极氧化和电泳涂装耗电量要少很多。但是目前主流粉末涂料的固化温度高达180~200℃,其能源消耗仍然不可忽视,降低粉末涂料固化条件是长期发展的趋势。2建筑铝型材粉末涂料研究进展,近几年来, 和社会对环保的要求越来越高,政策导向逐渐限制和减少高能耗高污染的生产工艺使用的趋势十分明显,粉末涂装迎来了发展的良机。然而,要扩大粉末涂装在建筑铝型材表面处理中的应用,粉末涂装在保持自身应用优势的基础上,提高耐候性弥补性能上的不足同时降低粉末涂料固化温度减少能耗是必经的过程。2.1粉末涂料的耐候性改进,国内外对粉末涂料耐候性有较多研究。在粉末涂料用聚酯树脂合成中,适当加大间苯二甲酸的比例减少对苯二甲酸的用量,以及尽量使用新戊二醇、减少使用或不用乙二醇以保证耐候性,已经得到了行业内的广泛认同。然而常规的间苯二甲酸替代法存在机械性能变差的问题,目前国内商品化的超耐候聚酯树脂绝大部分采用全间苯二甲酸方案。而这一类型的超耐候聚酯树脂制备得到的粉末涂层,通常其反冲只能达到20cm,机械性能差是这些超耐候树脂面临的共同问题。在各种类型的粉末涂料中,氟碳粉末涂料的耐候性能*佳,可达到超耐候的要求。巩永忠等对氟碳粉末涂料及其关键原材料氟碳树脂进行了长期研究。目前PEVE氟碳粉末的加工性能已经大大改善,使用与常规粉末涂料相同的设备和工艺制备得到的FEVE氟碳粉末涂料通过了QUALICOAT―2009Ⅲ和AAMA2605―2005认证。固化温度也降低到了180~200℃,机械性能和附着力都不存在应用问题。然而FEVE氟碳树脂加工工艺复杂,价格昂贵限制了其的应用。为降低成本,国内粉末涂料厂家在常规粉末涂料中引入部分氟碳树脂,通过拼用或层分离的技术制得耐候性优异的粉末涂料,在降低成本的同时提高了氟碳树脂的润湿性能和机械性能。魏育福等在TGIC固化粉末涂料中引入6%~17%的FEVE氟碳树脂,制备得到的粉末涂料仍具有非常优异的耐候性,其1000h氙灯老化保光率在90%以上。张云伟通过环氧粉末涂料与氟碳粉末涂料干混,通过环氧树脂与氟碳树脂表面能差异实现1次涂装之后的分层,实现了重防腐和超耐候,制备的涂层2000h氙灯加速老化后保光率仍有90%以上。庆福等将TGIC固化聚酯树脂与异氰酸酯固化氟碳树脂拼用制得复合型超耐候粉末涂料。研究表明当聚酯树脂与氟碳树脂的质量比为1∶1时其QUV-B 1000h人工加速老化保光率还有60%以上,可很好地实现耐候性和成本的均衡,而同等试验条件下聚酯树脂粉末涂料的保光率只有19.1%。通过引入新的耐候性单体,改善聚酯树脂主体结构的耐候性也是可行的方案。Chang等发现,使用不含苯环的单体1,2-环己烷二甲酸或1,3-环己烷二甲酸、1,4-环己烷二甲酸和2,2,4,4-四甲基-1,3-环丁烷二醇为主体合成的聚酯树脂,与羟烷基酰胺在约177℃/20min下固化制得的涂膜具有非常优异的耐候性。其50%保光率的QUV-B老化时间均在1500h以上;二元酸采用1,2-环己烷二甲酸的50%保光率的QUV-B老化时间甚至达到了5000h,而常规聚酯树脂制备的涂膜50%保光率的QUV-B老化时间在300h以下。杨小青等也发现使用不含苯环单体制备得到的聚酯树脂具有优异的耐候性。郑荣辉等在聚酯树脂合成过程中引入含氟单体1H,1H,10H,10H-全氟-1,10-癸二醇、四氟间苯二甲酸、六氟戊二酸,将制备得到的含氟聚酯树脂与β-羟烷基酰胺固化可制得耐候型优异的涂层。然而这些耐候性单体价格远高于常规单体,上述无苯环单体制备得到的涂层还存在Tg较低的缺陷。除了改进成膜物耐候性之外,使用改性填料和助剂来提高粉末涂料的耐候性也有见报道。郭刚和施奇武分别发现,将经过表面改性的金红石(R)型纳米TiO2作为紫外光吸收剂加入粉末涂料中,2%的添加量就可以大幅改善涂层的耐候性。涂清华等研究表明,粉末涂料在高温高湿的环境中涂膜表面易出现发白斑块,这些发白斑块是由于涂层吸水导致的,通过使用10%~40%的经过表面处理的BaSO4和Al2O3疏水填料,白斑基本消失,通过提高疏水性来提高涂层的耐候性。2.2低温固化粉末涂料的研究,目前行业内将固化条件<160℃的粉末涂料称为低温固化粉末涂料。要实现低温固化需要成膜物具有高的反应活性和低的熔融黏度。同时为保证涂膜必要的机械性能和粉末贮存稳定性,成膜物固化前的相对分子质量不能太低。不同类型粉末涂料里面,能够满足建筑铝型材耐候要求的有TGIC固化体系、羟烷基酰胺固化体系、封闭异氰酸酯固化体系以及丙烯酸粉末涂料等。其中封闭异氰酸酯固化体系由于常用己内酰胺封闭固化剂的解封闭温度高达160℃,难以满足低温固化的要求。丙烯酸树脂具有高活性和优异的耐候性能,在低温固化方面应用较多。L·莫恩斯制备了一种可在150℃以下固化得到优良涂膜性能的粉末涂料。该粉末涂料由无定形端羧基聚酯树脂A、无定形或半结晶形端羧基端羟基双官能团聚酯树脂B1和/或结晶性多元酸B2、缩水甘油基丙烯酸共聚物C、可与羧基反应的其他化合物D组成。该粉末涂料在140℃/15min固化后得到的涂膜机械性能与常温固化粉末涂料相当,QUVA人工加速老化50%保光率时间在2200~2500h,具有优异的耐候性。Bin Wu公开了一种半结晶聚酯树脂及其制备方法,以半结晶树脂与常规无定形树脂和缩水甘油基丙烯酸树脂共挤,制备得到的粉末涂料可在130℃/25min条件下充分固化,具有很好的机械性能和外观流平。李光等通过选用高环氧当量丙烯酸树脂、低环氧当量丙烯酸树脂、十二烷二酸以及其他助剂制备了低温固化丙烯酸粉末涂料。在150℃条件下烘烤20min实现充分固化,涂膜经过QUV-A 1400h人工加速老化后保光率在90%以上,并应用在铝轮毂罩光漆上。张剑等通过聚酯树脂和丙烯酸树脂共混,在聚酯树脂低温固化剂的作用下,制备了户外MDF用粉末涂料,可实现中波红外脉冲辐射加热下130~150℃快速固化。目前耐候性粉末涂料用量*大的TGIC固化体系和羟烷基酰胺固化体系,在低温固化方面,羟烷基酰胺体系更有优势。由于TGIC的加入对粉末涂料Tg影响非常大,TGIC固化树脂需要较高的Tg,通常要求在60℃以上,TGIC反应活性高,通常都需要添加固化促进剂才能保证在200℃/10min充分固化。而通过固化促进剂能够实现的*低固化温度也都在160℃以上,因此开发TGIC低温固化聚酯难度非常大。郑荣辉等通过增加支化度高的三元醇的种类和用量,同时在多元酸组分中增加间苯二甲酸的用量并引入马来酸酐和己二酸,以高活性的均苯四甲酸二酐封端,制备了可实现TGIC体系在140~160℃固化的聚酯树脂。不过聚酯树脂的Tg只有53~57℃。常用羟烷基酰胺T-105具有4个官能度,用量少,对粉末涂料Tg的影响比TGIC小得多,反应活性高,通常180℃/10 min就可完全固化。马洪英通过配方优化,优选三羟甲基丙烷、新戊二醇、2-乙基,2-丁基-1,3丙二醇组合,调整配方中对苯二甲酸、间苯二甲酸和己二酸的比例,并以偏苯三酸酐作为封端剂量,合成了酸值50mgKOH/g左右,Tg为57℃的聚酯树脂。该聚酯树脂以羟烷基酰胺作为固化剂,可实现120℃/40min、130℃/30min、140℃/20min和150℃/15min条件下的完全固化。在上述固化条件下,涂膜均实现了50cm的正反冲,并且QUV-B 240h老化保光率均在80%以上。邓慕强等通过引入脂肪族1,6-己二醇和脂环族多元醇1,4-环己烷二甲醇以及甲基丙烯酸,制备了可实现130~140℃固化的羟烷基酰胺固化聚酯树脂,Tg在55℃以上。马志平等引入氢化二聚脂肪酸实现了聚酯树脂柔韧性和Tg的平衡,采用后加入1,4-环己烷二甲醇的方式降低了聚酯树脂的黏度,制备得到的羟烷基酰胺固化树脂酸值为50~55mgKOH/g,可实现140℃条件下的充分固化。张剑等选用酸值在42~56mgKOH/g的高酸值超耐候聚酯树脂,以羟烷基酰胺为固化剂,在固化促进剂的作用下,在玻璃钢表面涂装实现了150~160℃的快速固化,制备得到的涂膜耐候型优异,附着力良好。3结语:我国建筑铝型材的3种涂装工艺在性能上各有特点,在应用性能上,粉末涂装在选择多样化和个性化方面具有较大的优势。但是我国粉末涂料在提高耐候性和降低固化温度减少能耗方面,尚未取得突破性进展。目前氟碳粉末涂料价格昂贵、应用受限,成本可接受的耐候改进方案又存在其他性能上的不足;低温固化粉末涂料商品化产品极少,上游原材料供应和下游应用市场都有许多困难需要解决。随着我国人民群众对环保问题关注的不断提高,政策导向有利于粉末涂装扩大应用比例,但是仍需要行业内加强技术研发解决面临的各种问题。

浅谈如何提高铝型材用粉末涂料的耐候性:喷涂在铝型材表面的粉末涂膜的耐候性,是影响铝型材寿命的关键性因素。本文主要从粉末涂料的原材料、配方结构、制作工艺、固化条件等技术角度分析,并结合所做的实验结果,总结出几个提高粉末涂料耐候性的可供参考的思路,从而*终达到延长铝型材寿命的目的。随着国民经济的快速发展,粉末涂料的户外应用越来越普遍,人们对粉末涂层耐候性和耐久性的关注度不断提高,特别是对铝型材、天花板、幕墙板等室外用品表面的粉末涂膜的耐候性要求越来越高。粉末涂料主要由树脂、固化剂、助剂、颜填料等组成,喷涂在铝型材表面的涂层随着时间的延长,受周围自然因素如日晒、雨淋、氧化、冷热变化以及生物等的作用,会出现性能逐渐降低的现象,即老化。粉末涂料抑制或延缓自然老化的能力称为耐自然老化性,简称耐老化性,也叫耐候性。影响粉末涂料耐候性的因素很多,其中包括粉末涂料成分中的树脂、固化剂、颜填料、助剂等各种原材料的性能、用量、配比等内部因素;以及粉末涂料制作过程的工艺条件和涂料的固化程度;还有涂膜的使用环境如日光(主要是紫外线)的作用、大气的组成(氧、臭氧、工业烟雾等)、湿度(包括酸雨、盐雾等)、温度变化等外部因素。

从粉末涂料本身的角度来看,提高粉末涂层耐候性能主要从原材料、配方结构以及制作工艺等方面着手。一、原材料:粉末涂料主要由树脂、固化剂、助剂、颜填料等材料组成,这些原材料的耐候性,基本上决定了涂料的耐候性。因此,要提高粉末涂料的耐候性能,首先要选择耐候性能满足铝型材行业要求的原材料,而且这些耐候性合格的原材料也要满足涂膜的其他性能。当涂膜的各项性能相互间产生冲突时,可以根据客户的要求侧重于某项性能,但是人工加速老化试验结果要满足GB 5237.4-2008中加速耐候性的要求。1.树脂:因为树脂是粉末涂料的主要成膜物质,是决定粉末涂料性质和涂膜性能的*主要成分,所以树脂的选择至关重要。选取市面上大型厂家常用的铝型材用粉末涂料聚酯树脂,使用同一配方结构和相同制作工艺分别制粉进行300小时耐老化试验以及涂膜外观比较,结果如表1所示。(加速老化条件为8小时光照,4小时凝露循环;UVB-313EL灯,辐照度0.65W/㎡,光照温度60℃;凝露温度50℃)由试验结果可知,树脂D、F、H在通一系列的树脂中耐候性较好,但这种树脂的缺点是分子量大,熔融黏度高,如果应用在平面粉中*终会导致涂膜流平性能差。所以,通过在粉末涂料配方中选用耐候性能好的树脂来提高平面粉的耐候性能时,必须考虑到涂膜的流平是否会变差,变差之后客户能否接受。2.固化剂:尽管HAA体系的固化剂环保型众所周知,但是它的缺点是固化反应有副产物形成,厚喷时容易产生针孔、猪毛孔等弊端,涂膜过烘烤耐泛黄性和耐久性不如TGIC体系。[1]铝型材行业目前难以接受HAA体系的这些弊端,或者说是大部分粉末厂家没有解决这些弊端,所以铝型材用粉末涂料还是以TGIC体系为主。固化剂TGIC对粉末涂料的耐候性能也有一定的影响。

经过对国内三家销售量排名靠前的厂家的TGIC进行耐老化检测,发现它们的耐老化性能基本一致,无较大的差别。因此,在通过固化剂TGIC的选择上去提高粉末涂料的耐候性,并无多大的意义。3.颜料:颜料对粉末涂料耐候性的影响在原材料中是除了树脂之外影响*大的因素,因为颜料在使用过程中会褪色,所以对于铝型材用粉末涂料的颜料的选择也很重要。市场上即使是用一种颜色的颜料,它的品种非常多,不同品种的色相、着色力、遮盖力、耐候性、耐热性等性能千差万别,这给我们粉末涂料厂家的选择带来很大的难度。颜料按化学组成分为无机颜料和有机颜料,它们的优缺点如表2所示。颜料的选择要从多方面考虑,如颜料的色相、着色力、遮盖力、耐热性、耐候耐光性、耐沸水性、毒性等等;而且由于一些颜料可能带有对树脂和固化剂起到促进作用的活性基团,所以也要考虑颜料对涂料反应速度、粘度的影响。为了提高粉末涂料的耐候性,颜料要选择耐光性在7-8级(8级*好),耐候性4-5级(5级*好)的品种,同时耐热性和耐沸水性要满足铝型材行业的使用要求。从表2可知,由颜料本身的性质决定,有机颜料的耐光性和耐候性有限,而无机颜料不够鲜艳,所以一些鲜艳颜色的粉末大多使用了耐光性和耐候性有限的有机鲜艳颜料,这就是鲜艳颜色的涂膜耐老化色差较大的主要原因。因此,为了保证鲜艳颜色涂膜的耐候性,除了选用耐候性能优异的其他材料,更加要注意颜料的选择。4.填料:填料的重要功能是添加到粉末涂料中以后,能够改进涂膜的硬度、刚性和耐划伤性等物理力学性能,同时有利于改进粉末涂料的贮存稳定性、松散性和带电等性能。[3]铝型材粉末涂料中*常用的填料为硫酸钡,经过对多个厂家的硫酸钡进行耐老化检测,发现耐候性能无明显差别。因此,为了保证涂料的耐候性,必须使用纯度高的硫酸钡作为填料。硫酸钡进仓前必须经过检验,使用10%的盐酸溶液是*简单快捷的方法,可以快速检测出硫酸是否含有碳酸钙,碳酸钙会降低涂料的耐候性能,不能作为铝型材用粉末涂料的填料。5.助剂:在粉末涂料配方中,助剂的用量很少,但在一般粉末涂料配方组成中是不可缺少的成分,而且对涂膜的外观及某些性能起决定性作用。经过对各国内大型厂家同类助剂进行加速老化对比试验后,发现不同厂家的流平剂、光亮剂、安息香等对涂膜耐老化性能影响不大;而不同厂家的蜡粉、消光剂对涂膜耐老化的影响较大。因此,为了提高粉末涂料的耐候性,可以考虑使用耐老化性能好的蜡粉和消光剂。二、配方结构:通过粉末涂料中聚酯树脂的酸值和固化剂羟基当量的计算,设计合适的固化剂用量,并通过加速老化试验的验证,使用*佳的固化剂用量,使涂料在固化时能够充分固化,从而达到*好的耐候性能。

在满足粉末涂料各项性能的前提下,尽量在配方中减少原材料的种类,特别是对涂膜耐候性起负作用的材料。在不影响涂膜遮盖力以及硬度、耐磨性的前提下,适当降低配方中的颜料(特别是吸油量大的颜料)和填料的用量,使配方中的颜料能够在熔融混炼过程充分被树脂包覆,在涂膜的使用过程中减少颜料的颜色变化,从而达到提高涂膜耐候性的目的。三、制作工艺:粉末涂料制作过程主要包括预混合、熔融挤出、压片破碎、分级粉碎四个阶段,其中预混合、熔融挤出两个工艺对粉末涂料的耐候性能有很大影响。预混合的作用是为了使粉末涂料配方中的各种原材料组成分散均匀,为熔融挤出打下良好的基础。为了提高耐候性,在预混合阶段,原材料必须按一定的先后顺序进行投料,而且投料量控制在混料缸容量的20%-80%,并适当延长混合时间。熔融挤出是为了使粉末涂料组成中的各种成分混合均匀,也就是达到粉末涂料成品中的每个粒子组成成分一样。为了提高耐候性,在熔融挤出阶段,在不出现胶化粒子的前提下,适当提高挤出机温度(特别是在气温较低的情况下),使树脂熔融成一种流体,保证颜料能有良好的润湿和获得*大的剪切力,有利于颜料等的高度分散,使各组分成为一个均匀的体系;在保证生产进度的同时,可以适当降低挤出速度,保证物料有充足的熔融混炼时间;从而提高混炼效果,使粉末涂料中的颜料填料被树脂充分包覆,而且各种原材料成分粒子分散均匀,特别是固化剂和树脂能按配方的比例混炼均匀,固化时涂膜能够充分固化,从而增加涂膜的表面致密性,*终提高粉末涂层的耐候性。四、固化条件:粉末涂料只有充分固化的情况下,树脂的高分子链才会和固化剂完全交联,各项物理化学性能才会达到*佳状态,耐候性能也不例外。因此,提高耐候性能必须使粉末涂料充分固化,固化时要控制好温度和时间。综上所述,对于提高铝型材用粉末涂料的耐候性,可参考如下思路:选用耐候性能好且流平不至于太差的树脂;注意鲜艳颜料、蜡粉、消光剂的选择;设计有利于提高涂膜耐候性的配方结构;控制好粉末涂料生产工艺。

从粉末涂料本身的角度来看,提高粉末涂层耐候性能主要从原材料、配方结构以及制作工艺等方面着手。一、原材料:粉末涂料主要由树脂、固化剂、助剂、颜填料等材料组成,这些原材料的耐候性,基本上决定了涂料的耐候性。因此,要提高粉末涂料的耐候性能,首先要选择耐候性能满足铝型材行业要求的原材料,而且这些耐候性合格的原材料也要满足涂膜的其他性能。当涂膜的各项性能相互间产生冲突时,可以根据客户的要求侧重于某项性能,但是人工加速老化试验结果要满足GB 5237.4-2008中加速耐候性的要求。1.树脂:因为树脂是粉末涂料的主要成膜物质,是决定粉末涂料性质和涂膜性能的*主要成分,所以树脂的选择至关重要。选取市面上大型厂家常用的铝型材用粉末涂料聚酯树脂,使用同一配方结构和相同制作工艺分别制粉进行300小时耐老化试验以及涂膜外观比较,结果如表1所示。(加速老化条件为8小时光照,4小时凝露循环;UVB-313EL灯,辐照度0.65W/㎡,光照温度60℃;凝露温度50℃)由试验结果可知,树脂D、F、H在通一系列的树脂中耐候性较好,但这种树脂的缺点是分子量大,熔融黏度高,如果应用在平面粉中*终会导致涂膜流平性能差。所以,通过在粉末涂料配方中选用耐候性能好的树脂来提高平面粉的耐候性能时,必须考虑到涂膜的流平是否会变差,变差之后客户能否接受。2.固化剂:尽管HAA体系的固化剂环保型众所周知,但是它的缺点是固化反应有副产物形成,厚喷时容易产生针孔、猪毛孔等弊端,涂膜过烘烤耐泛黄性和耐久性不如TGIC体系。[1]铝型材行业目前难以接受HAA体系的这些弊端,或者说是大部分粉末厂家没有解决这些弊端,所以铝型材用粉末涂料还是以TGIC体系为主。固化剂TGIC对粉末涂料的耐候性能也有一定的影响。

经过对国内三家销售量排名靠前的厂家的TGIC进行耐老化检测,发现它们的耐老化性能基本一致,无较大的差别。因此,在通过固化剂TGIC的选择上去提高粉末涂料的耐候性,并无多大的意义。3.颜料:颜料对粉末涂料耐候性的影响在原材料中是除了树脂之外影响*大的因素,因为颜料在使用过程中会褪色,所以对于铝型材用粉末涂料的颜料的选择也很重要。市场上即使是用一种颜色的颜料,它的品种非常多,不同品种的色相、着色力、遮盖力、耐候性、耐热性等性能千差万别,这给我们粉末涂料厂家的选择带来很大的难度。颜料按化学组成分为无机颜料和有机颜料,它们的优缺点如表2所示。颜料的选择要从多方面考虑,如颜料的色相、着色力、遮盖力、耐热性、耐候耐光性、耐沸水性、毒性等等;而且由于一些颜料可能带有对树脂和固化剂起到促进作用的活性基团,所以也要考虑颜料对涂料反应速度、粘度的影响。为了提高粉末涂料的耐候性,颜料要选择耐光性在7-8级(8级*好),耐候性4-5级(5级*好)的品种,同时耐热性和耐沸水性要满足铝型材行业的使用要求。从表2可知,由颜料本身的性质决定,有机颜料的耐光性和耐候性有限,而无机颜料不够鲜艳,所以一些鲜艳颜色的粉末大多使用了耐光性和耐候性有限的有机鲜艳颜料,这就是鲜艳颜色的涂膜耐老化色差较大的主要原因。因此,为了保证鲜艳颜色涂膜的耐候性,除了选用耐候性能优异的其他材料,更加要注意颜料的选择。4.填料:填料的重要功能是添加到粉末涂料中以后,能够改进涂膜的硬度、刚性和耐划伤性等物理力学性能,同时有利于改进粉末涂料的贮存稳定性、松散性和带电等性能。[3]铝型材粉末涂料中*常用的填料为硫酸钡,经过对多个厂家的硫酸钡进行耐老化检测,发现耐候性能无明显差别。因此,为了保证涂料的耐候性,必须使用纯度高的硫酸钡作为填料。硫酸钡进仓前必须经过检验,使用10%的盐酸溶液是*简单快捷的方法,可以快速检测出硫酸是否含有碳酸钙,碳酸钙会降低涂料的耐候性能,不能作为铝型材用粉末涂料的填料。5.助剂:在粉末涂料配方中,助剂的用量很少,但在一般粉末涂料配方组成中是不可缺少的成分,而且对涂膜的外观及某些性能起决定性作用。经过对各国内大型厂家同类助剂进行加速老化对比试验后,发现不同厂家的流平剂、光亮剂、安息香等对涂膜耐老化性能影响不大;而不同厂家的蜡粉、消光剂对涂膜耐老化的影响较大。因此,为了提高粉末涂料的耐候性,可以考虑使用耐老化性能好的蜡粉和消光剂。二、配方结构:通过粉末涂料中聚酯树脂的酸值和固化剂羟基当量的计算,设计合适的固化剂用量,并通过加速老化试验的验证,使用*佳的固化剂用量,使涂料在固化时能够充分固化,从而达到*好的耐候性能。

在满足粉末涂料各项性能的前提下,尽量在配方中减少原材料的种类,特别是对涂膜耐候性起负作用的材料。在不影响涂膜遮盖力以及硬度、耐磨性的前提下,适当降低配方中的颜料(特别是吸油量大的颜料)和填料的用量,使配方中的颜料能够在熔融混炼过程充分被树脂包覆,在涂膜的使用过程中减少颜料的颜色变化,从而达到提高涂膜耐候性的目的。三、制作工艺:粉末涂料制作过程主要包括预混合、熔融挤出、压片破碎、分级粉碎四个阶段,其中预混合、熔融挤出两个工艺对粉末涂料的耐候性能有很大影响。预混合的作用是为了使粉末涂料配方中的各种原材料组成分散均匀,为熔融挤出打下良好的基础。为了提高耐候性,在预混合阶段,原材料必须按一定的先后顺序进行投料,而且投料量控制在混料缸容量的20%-80%,并适当延长混合时间。熔融挤出是为了使粉末涂料组成中的各种成分混合均匀,也就是达到粉末涂料成品中的每个粒子组成成分一样。为了提高耐候性,在熔融挤出阶段,在不出现胶化粒子的前提下,适当提高挤出机温度(特别是在气温较低的情况下),使树脂熔融成一种流体,保证颜料能有良好的润湿和获得*大的剪切力,有利于颜料等的高度分散,使各组分成为一个均匀的体系;在保证生产进度的同时,可以适当降低挤出速度,保证物料有充足的熔融混炼时间;从而提高混炼效果,使粉末涂料中的颜料填料被树脂充分包覆,而且各种原材料成分粒子分散均匀,特别是固化剂和树脂能按配方的比例混炼均匀,固化时涂膜能够充分固化,从而增加涂膜的表面致密性,*终提高粉末涂层的耐候性。四、固化条件:粉末涂料只有充分固化的情况下,树脂的高分子链才会和固化剂完全交联,各项物理化学性能才会达到*佳状态,耐候性能也不例外。因此,提高耐候性能必须使粉末涂料充分固化,固化时要控制好温度和时间。综上所述,对于提高铝型材用粉末涂料的耐候性,可参考如下思路:选用耐候性能好且流平不至于太差的树脂;注意鲜艳颜料、蜡粉、消光剂的选择;设计有利于提高涂膜耐候性的配方结构;控制好粉末涂料生产工艺。

铝合金元素分析,各种元素各尽其能---铜元素:铝铜合金富铝部分548时,铜在铝中的zui大溶解度为5.65%,温度降到302时,铜的溶解度为0.45%。铜是重要的合金元素(铝合金元素分析),有一定的固溶强化效果,此外时效析出的CuAl2有着明显的时效强化效果。铝合金中铜含量通常在2.5%~5%,铜含量在4%~6.8%时强化效果zui好,所以大部分硬铝合金的含铜量处于这范围。铝铜合金中可以含有较少的硅、镁、锰、铬、锌、铁等元素。硅元素:Al—Si合金系富铝部分在共晶温度577时,硅在固溶体中的zui大溶解度为1.65%。尽管溶解度随温度降低而减少,介这类合金一般是不能热处理强化的。铝硅合金具有极好的铸造性能和抗蚀性。若镁和硅同时加入铝中形成铝镁硅系合金,强化相为MgSi。镁和硅的质量比为1.73:1。设计Al-Mg-Si系合金成分时,基体上按此比例配置镁和硅的含量。有的Al-Mg-Si合金,为了提高强度,加入适量的铜,同时加入适量的铬以抵消铜对抗蚀性的不利影响。Al-Mg2Si合金系合金平衡相图富铝部分Mg2Si在铝中的zui大溶解度为1.85%,且随温度的降低而减速小。变形铝合金中,硅单独加入铝中只限于焊接材料,硅加入铝中亦有一定的强化作用。镁元素:Al-Mg合金系平衡相图富铝部分尽管溶解度曲线表明,镁在铝中的溶解度随温度下降而大大地变小,但是在大部分工业用变形铝合金中,镁的含量均小于6%,而硅含量也低,这类合金是不能热处理强化的,但是可焊性良好,抗蚀性也好,并有中等强度铝合金元素分析。镁对铝的强化是明显的,每增加1%镁,抗拉强度大约升高瞻远34MPa。如果加入1%以下的锰,可能补充强化作用。因此加锰后可降低镁含量,同时可降低热裂倾向,另外锰还可以使Mg5Al8化合物均匀沉淀,改善抗蚀性和焊接性能。锰元素:Al-Mn合金系平平衡相图部分在共晶温度658时,锰在固溶体中的zui大溶解度为1.82%。合金强度随溶解度增加不断增加,锰含量为0.8%时,延伸率达zui大值。Al-Mn合金是非时效硬化合金,即不可热处理强化。锌元素:Al-Zn合金系平衡相图富铝部分275时锌在铝中的溶解度为31.6%,而在125时其溶解度则下降到5.6%铝合金元素分析。锌单独加入铝中,在变形条件下对铝合金强度的提高十分有限,同时存在应力腐蚀开裂、倾向,因而限制了它的应用。在铝中同时加入锌和镁,形成强化相Mg/Zn2,对合金产生明显的强化作用。Mg/Zn2含量从0.5%提高到12%时,可明显增加抗拉强度和屈服强度。镁的含量超过形成Mg/Zn2相所需超硬铝合金中,锌和镁的比例控制在2.7左右时,应力腐蚀开裂抗力zui大。

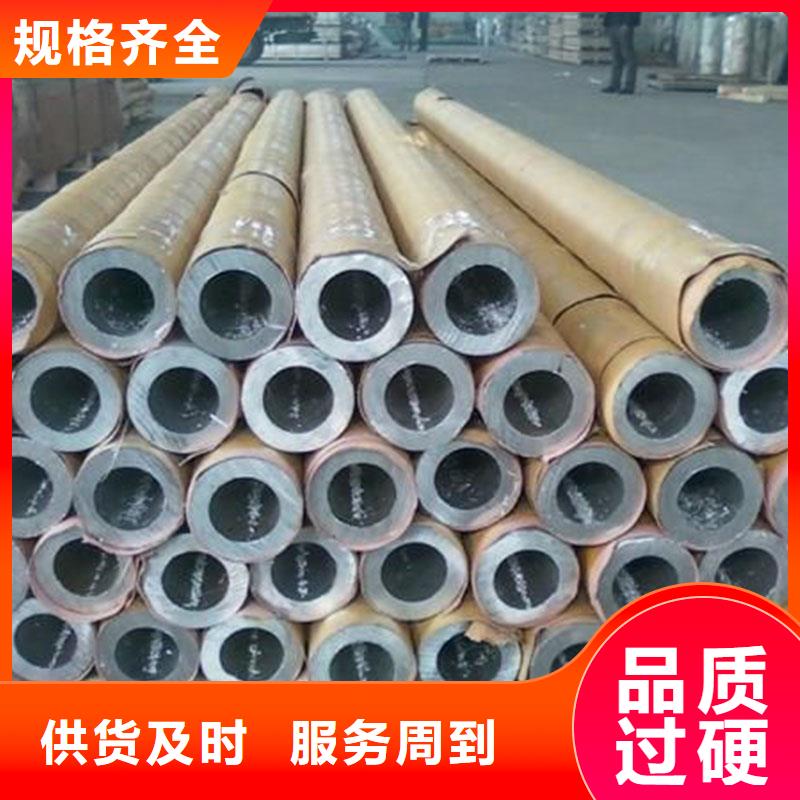

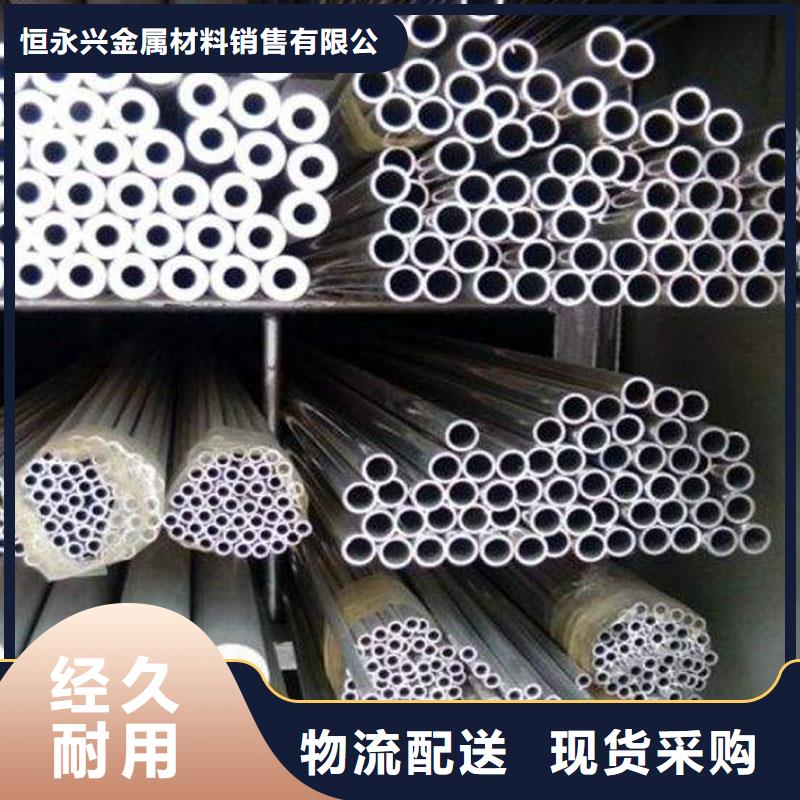

恒永兴金属材料销售 有限公司是目前国内专业的 江苏淮安高压锅炉管专业生产厂家之一, 恒永兴金属材料销售 有限公司技术力量雄厚,生产设备精良,工艺先进合理。恒永兴金属材料销售 有限公司承专业技术积累和制造经验以及优良的企业文化,凭借团结、创新的人才团队和科学的管理模式,遵循“诚信为本,用户至上”的宗旨,竭诚为国内外客户提供优良的产品和周到的服务。我们可以提供及时、快捷、优质的服务,接到信息后立刻响应,向客户提供各方面的技术咨询。

选购铝合金型材_【不锈钢无缝管】品质好才是硬道理来江苏省淮安市找恒永兴金属材料销售

有限公司,我们是厂家直销,产品型号齐全,确保您购买的每一件产品都符合高标准的质量要求,选择我们就是选择品质与服务的双重保障。联系人:李经理-18802286588,{QQ:554918566},地址:[北辰区双街镇京津路西(北方实业发展有限公司内)]。